磨损是工业领域及日常生活中的常见现象,究其原因主要由磨粒磨损,粘着磨损(胶合磨损),疲劳磨损(点蚀磨损),腐蚀磨损等导致;其中,高分子材料的磨损过程相对于金属材料来说几乎不涉及摩擦导致的材质氧化以及电化学腐蚀;

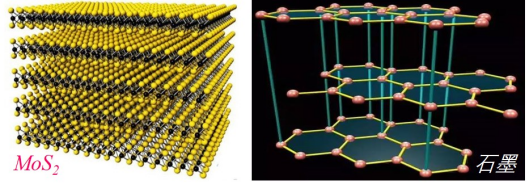

高分子材料磨损在实践中主要有涂料漆膜的耐磨性保护、橡胶制品以及油墨领域的耐磨性保护,以二硫化钼、石墨以及微粉蜡和PTFE为代表的固体润滑剂都发挥了不可替代的作用,但相对而言二硫化钼、石墨颜色较深,在实践中有明显短板,相对而言,微粉蜡&PTFE应用领域更加广泛且性能优异;

已知高分子材料的磨损机理主要是磨粒磨损和粘着磨损:

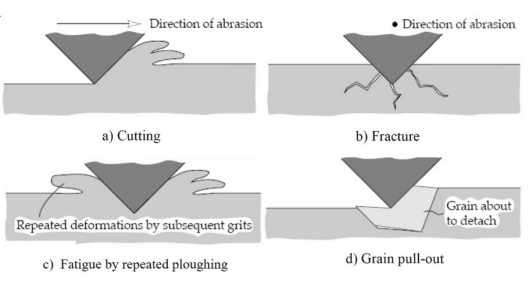

磨粒磨损指在摩擦过程中,由于硬颗粒或摩擦副表面的硬微凸体对固体表面挤压和表面运动所引起的摩擦损失或材料流失;

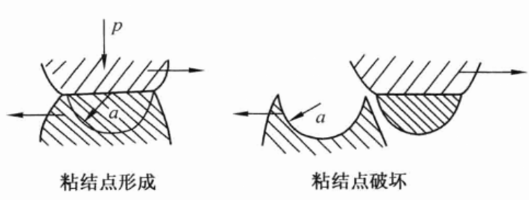

粘着磨损又称咬合磨损,指滑动摩擦时摩擦副接触面局部发生粘着,在随后相对滑动中粘着处被破坏,有磨损屑粒从零件表面被拉拽下来或零件表面被擦伤的一种磨损形式。

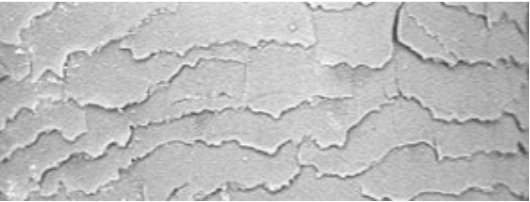

工程塑料是一种可替代金属制造机器零部件的塑料,具有优良的综合性能,其热性能对材料的耐磨性有重要影响。在实际应用中,由于高分子材料相对于金属材料具有导热性较差的特性,导致其在实际摩擦过程中产生的热量局部堆积,易于达到工程塑料的熔点或软化点,导致摩擦副接触面局部发生粘着,使得在相对滑动中粘着点被破坏,进而产生粘着磨损,其在电镜下多表现为鱼鳞状。

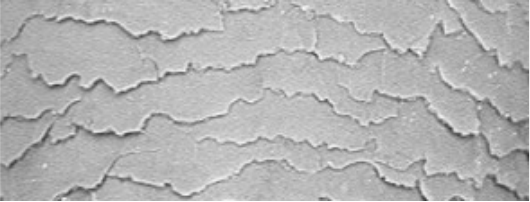

随着对摩擦学的深入研究,为了减少摩擦导致的经济损失,人们发现固体润滑剂如PTFE微粉、石墨、二硫化钼等的加入,在摩擦发生时,由于固体润滑剂可显著降低接触面的摩擦系数,尤其PTFE的动、静摩擦系数均<0.1,摩擦时产生的热量由此也会显著减少,进而导致粘着磨损程度降低。当PTFE的添加量继续增加时,摩擦面之间的转移膜变得比较光滑,摩擦副表面的硬微凸体PTFE对接触面的挤压或滑动刮擦磨损,此时为磨粒磨损,在电镜下多表现为犁沟或磨屑。

国内每年因为磨耗造成的经济损失数以亿计,尤其是工程塑料领域,为了减少此类损失,目前改性耐磨工程塑料领域多以PTFE、超高分子聚乙烯、石墨以及片状二硫化钼为润滑剂,其中石墨及二硫化钼的耐磨原理是由于其特有的片状结构,但由于二者特有的颜色较深的缺点,导致二者只能应用于黑色或灰色的工程塑料产品中,而PTFE及高分子聚乙烯由于为纯白色,因此能很好的解决这个问题。

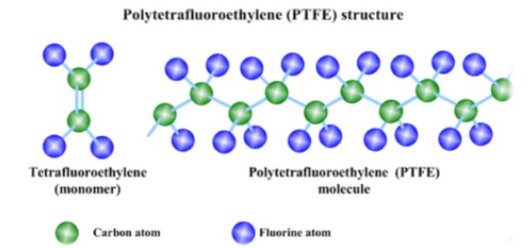

化学稳定性:PTFE分子外围是键合力极强的、具有优异化学稳定性的氟原子,它们将易受化学侵袭的碳链骨架严密的包裹起来。使得聚合物主链几乎不受任何试剂的侵袭,所以PTFE具有突出的化学稳定性,具有优异的耐腐蚀、耐氧化性能。

热稳定性:在PTFE大分子中,C—F键能较大,C—C键四周被氟原子包裹,不易受其它原子的侵袭。虽然当温度到达200℃时就有痕量的小分子分解逸出,但从200℃到375℃,其分解非常极慢,分解量非常极少,因此几乎忽略不计。

面不粘性:固液界面接触角决定液体对固体表面的粘附功的大小,接触角越大,黏附功就越小,液体越易于从脱离固体表面,其润湿性越差;由于PTFE大分子间相互引力小,其表面对其他分子的吸引力也很小,其临界表面张力为1.85x10-2 N/m,是目前已知材料中最大的,导致PTFE难以被普通液体润湿,表面不粘性很低。

低摩擦性:微观上PTFE具有螺旋形构象,C—C主链的外围完全被氟原子外壳覆盖,构成完整的圆柱体构象,使得PTFE分子间作用力较为微弱,辅以螺旋形分子构型,使得PTFE分子之间很容易滑动,导致PTFE的摩擦系数<0.1,是所有高分子材料最低的。

此外,作为固体润滑剂,PTFE微粉在实践中还有以下显著特点:由于PTFE超高的耐温性能,因此从超低温到其熔点327℃的数百摄氏度的范围内,其摩擦系数几乎保持不变,且动、静摩擦系数均小于0.1,只有当制品表面温度高于327℃时,其摩擦系数才开始显著变大;

当工程塑料制品在较高载荷且高速滑动作用力下,PTFE的动摩擦系数依然小于0.1;

PTFE材料的静摩擦系数小于动摩擦系数,使得其制品从静态到动态的启动非常顺滑,此外,PTFE与金属制品之间的摩擦系数低至0.07~0.14,且自摩擦系数更低,接近于冰的自摩擦系数;

以上几点决定了PTFE是一种接近完美的固体耐磨润滑材料。